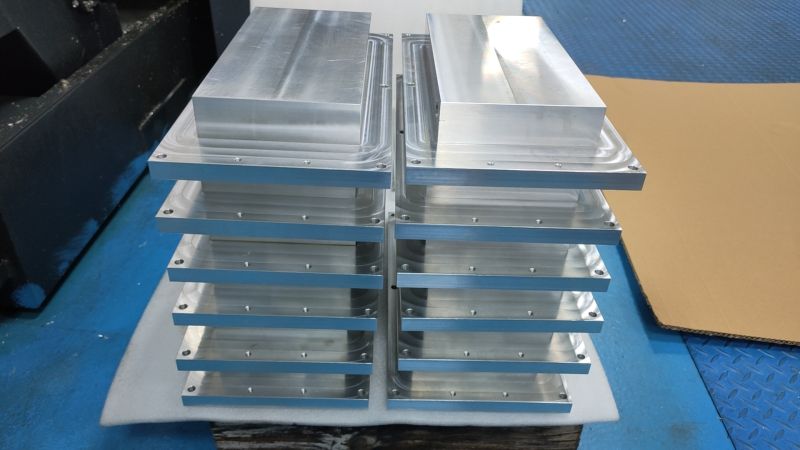

ଆମେ ସମ୍ପ୍ରତି ଏକ ଛୋଟ ବ୍ୟାଚ୍ ତିଆରି କରିଛୁCNC ମେସିନ୍ ହୋଇଥିବା କଷ୍ଟମ୍ ପାର୍ଟସ୍। ବ୍ୟାଚ୍ ପ୍ରକ୍ରିୟାକରଣ ପ୍ରକ୍ରିୟାରେ, ଆମେ ସମ୍ପୂର୍ଣ୍ଣ ବ୍ୟାଚ୍ ଅଂଶଗୁଡ଼ିକର ସଠିକତା କିପରି ନିଶ୍ଚିତ କରିବା? CNC ଅଂଶଗୁଡ଼ିକର ବହୁଳ ଉତ୍ପାଦନରେ, ଦକ୍ଷତା ଏବଂ ସଠିକତା ନିଶ୍ଚିତ କରିବା ପାଇଁ ନିମ୍ନଲିଖିତ ଦିଗଗୁଡ଼ିକରୁ ଆରମ୍ଭ କରାଯାଇପାରିବ।

ଦକ୍ଷତା ପାଇଁ, ପ୍ରଥମ ହେଉଛି ସଠିକ୍ ପ୍ରୋଗ୍ରାମିଂ।

ପ୍ରୋଗ୍ରାମିଂ ସମୟରେ ଉପକରଣ ପଥକୁ ଅପ୍ଟିମାଇଜ୍ କରାଯାଇଛି ଯାହା ଦ୍ୱାରା ଉପକରଣଟି ଶୀଘ୍ର ଏବଂ ସିଧାସଳଖ ଭାବରେ ପ୍ରକ୍ରିୟାକରଣ ହୋଇପାରିବ। ଉଦାହରଣ ସ୍ୱରୂପ, ଯେତେବେଳେ ପୃଷ୍ଠ ମିଲିଂ କରାଯାଏ, ଦକ୍ଷ ମିଲିଂ ରଣନୀତି, ଯେପରିକି ଦୁଇ-ପାଖ ମିଲିଂ, ପ୍ରକ୍ରିୟାକରଣ କ୍ଷେତ୍ର ବାହାରେ ଉପକରଣ ଗତି ସମୟକୁ ହ୍ରାସ କରିପାରିବ। ଦ୍ୱିତୀୟଟି ହେଉଛି ଉପକରଣଗୁଡ଼ିକର ପସନ୍ଦ। ଅଂଶ ସାମଗ୍ରୀ ଏବଂ ମେସିନିଂ ଆବଶ୍ୟକତା ଅନୁସାରେ, ଉପଯୁକ୍ତ ଉପକରଣ ସାମଗ୍ରୀ ଏବଂ ଉପକରଣ ପ୍ରକାର ଚୟନ କରନ୍ତୁ। ଉଦାହରଣ ସ୍ୱରୂପ, ଆଲୁମିନିୟମ୍ ମିଶ୍ରଧାତୁ ଅଂଶଗୁଡ଼ିକୁ ପ୍ରକ୍ରିୟାକରଣ କରିବା ସମୟରେ, ଉଚ୍ଚ-ଗତି ଇସ୍ପାତ ଉପକରଣଗୁଡ଼ିକର ବ୍ୟବହାର କଟିଂ ଗତିକୁ ଉନ୍ନତ କରିପାରିବ, ଯାହା ଦ୍ଵାରା ପ୍ରକ୍ରିୟାକରଣ ଦକ୍ଷତା ଉନ୍ନତ ହେବ। ଅଧିକନ୍ତୁ, ଉପକରଣର ସେବା ଜୀବନ ନିଶ୍ଚିତ କରିବା, ସମୟ ମଧ୍ୟରେ ଜୀର୍ଣ୍ଣ ଉପକରଣକୁ ପରିବର୍ତ୍ତନ କରିବା ଏବଂ ଉପକରଣ ଘଷିବା ଯୋଗୁଁ ପ୍ରକ୍ରିୟାକରଣ ଗତି ହ୍ରାସକୁ ଏଡାଇବା ଆବଶ୍ୟକ। ଏହା ସହିତ, ପ୍ରକ୍ରିୟାକରଣ ପ୍ରକ୍ରିୟାଗୁଡ଼ିକର ଯୁକ୍ତିଯୁକ୍ତ ବ୍ୟବସ୍ଥା ମଧ୍ୟ ବହୁତ ଗୁରୁତ୍ୱପୂର୍ଣ୍ଣ। କ୍ଲାମ୍ପିଂ ସମୟ ସଂଖ୍ୟାକୁ ହ୍ରାସ କରିବା ପାଇଁ ସମାନ ପ୍ରକାରର ପ୍ରକ୍ରିୟାକରଣକୁ କେନ୍ଦ୍ରୀଭୂତ କରନ୍ତୁ, ଉଦାହରଣ ସ୍ୱରୂପ, ସମସ୍ତ ମିଲିଂ କାର୍ଯ୍ୟ ପ୍ରଥମେ କରାଯାଇପାରିବ, ଏବଂ ତାପରେ ଡ୍ରିଲିଂ କାର୍ଯ୍ୟ। ସେହି ସମୟରେ, ସ୍ୱୟଂଚାଳିତ ଲୋଡିଂ ଏବଂ ଅନଲୋଡିଂ ଡିଭାଇସର ବ୍ୟବହାର ମାନୁଆଲ୍ ଲୋଡିଂ ଏବଂ ଅନଲୋଡିଂ ସମୟକୁ ହ୍ରାସ କରିପାରିବ, ମେସିନ୍ ଉପକରଣର ଅବିରତ ପ୍ରକ୍ରିୟାକରଣ ହାସଲ କରିପାରିବ ଏବଂ ସାମଗ୍ରିକ ଦକ୍ଷତାକୁ ଉନ୍ନତ କରିପାରିବ।

ସଠିକତା ନିଶ୍ଚିତକରଣ ଦିଗରେ, ମେସିନ୍ ଟୁଲ୍ସର ସଠିକତା ରକ୍ଷଣାବେକ୍ଷଣ ହେଉଛି ପ୍ରମୁଖ ବିଷୟ।

ନିୟମିତ ଭାବରେ ମେସିନ୍ ଟୁଲ୍ ଯାଞ୍ଚ ଏବଂ କ୍ୟାଲିବ୍ରେଟ୍ କରିବା ଆବଶ୍ୟକ, ଯେଉଁଥିରେ କୋଅର୍ଡିନେଟ୍ ଅକ୍ଷର ସ୍ଥିତିକରଣ ସଠିକତା ଏବଂ ପୁନରାବୃତ୍ତି ସ୍ଥିତିକରଣ ସଠିକତା ଅନ୍ତର୍ଭୁକ୍ତ। ଉଦାହରଣ ସ୍ୱରୂପ, ମେସିନ୍ ଟୁଲ୍ର ଗତି ସଠିକତା ସୁନିଶ୍ଚିତ କରିବା ପାଇଁ ମେସିନ୍ ଟୁଲ୍ର ଅକ୍ଷକୁ କ୍ୟାଲିବ୍ରେଟ୍ କରିବା ପାଇଁ ଲେଜର ଇଣ୍ଟରଫେରୋମିଟର ବ୍ୟବହାର କରାଯାଏ। ଏବଂ କ୍ଲାମ୍ପିଂର ସ୍ଥିରତା ମଧ୍ୟ ବହୁତ ଗୁରୁତ୍ୱପୂର୍ଣ୍ଣ, ପ୍ରକ୍ରିୟାକରଣ ସମୟରେ ଅଂଶଗୁଡ଼ିକୁ ବିସ୍ଥାପିତ ନହେବା ପାଇଁ ସଠିକ୍ ଫିକ୍ସଚର ବାଛନ୍ତୁ। ଉଦାହରଣ ସ୍ୱରୂପ, ଶାଫ୍ଟ ଅଂଶଗୁଡ଼ିକୁ ପ୍ରକ୍ରିୟାକରଣ କରିବା ସମୟରେ, ତିନି-ଜବା ଚକ୍ ବ୍ୟବହାର ଏବଂ ଏହାର କ୍ଲାମ୍ପିଂ ବଳ ଉପଯୁକ୍ତ ଅଛି କି ନାହିଁ ତାହା ନିଶ୍ଚିତ କରିବା ଦ୍ଵାରା ରୋଟାରୀ ପ୍ରକ୍ରିୟାକରଣ ସମୟରେ ଅଂଶଗୁଡ଼ିକୁ ରେଡିଆଲ୍ ରନ୍ ଆଉଟ୍ ହେବାରୁ ପ୍ରଭାବଶାଳୀ ଭାବରେ ରୋଟାରୀ ପ୍ରକ୍ରିୟାକରଣ ସମୟରେ ରୋଟାଲ୍ ରନ୍ ଆଉଟ୍ ହେବାରୁ ରୋକାଯାଇପାରିବ। ଏହା ସହିତ, ଉପକରଣର ସଠିକତାକୁ ଅଣଦେଖା କରାଯାଇପାରିବ ନାହିଁ। ଡ୍ରିଲ୍ ଏବଂ ମେସିନ୍ ସ୍ପିଣ୍ଡଲ୍ର ସମକାକ୍ଷୀୟ ଡିଗ୍ରୀ ନିଶ୍ଚିତ କରିବା ପାଇଁ ଡ୍ରିଲ୍ ସଂସ୍ଥାପନ ସଠିକତା ଯେପରିକି ଡ୍ରିଲ୍ ସଂସ୍ଥାପନ କରିବା ସମୟରେ ଉଚ୍ଚ-ସଠିକତା ଉପକରଣ ବ୍ୟବହାର କରନ୍ତୁ, ଏବଂ ସ୍ଥାପନ ସଠିକତା ନିଶ୍ଚିତ କରନ୍ତୁ, ଯେପରିକି ଡ୍ରିଲ୍ ସଂସ୍ଥାପନ ସମୟରେ। ଏହା ବ୍ୟତୀତ, ପ୍ରକ୍ରିୟାକରଣ ସମୟରେ କ୍ଷତିପୂରଣ ମଧ୍ୟ ଆବଶ୍ୟକ। ମାପ ପ୍ରଣାଳୀ ବାସ୍ତବ ସମୟରେ ଅଂଶଗୁଡ଼ିକର ମେସିନ୍ ଆକାର ନିରୀକ୍ଷଣ କରେ, ଏବଂ ତା’ପରେ ଅଂଶଗୁଡ଼ିକର ମାତ୍ରାଗତ ସଠିକତା ସୁନିଶ୍ଚିତ କରିବା ପାଇଁ CNC ସିଷ୍ଟମର କ୍ଷତିପୂରଣ କାର୍ଯ୍ୟ ସହିତ ମେସିନ୍ ତ୍ରୁଟିକୁ କ୍ଷତିପୂରଣ ଦିଏ।

ପୋଷ୍ଟ ସମୟ: ଡିସେମ୍ବର-୨୭-୨୦୨୪