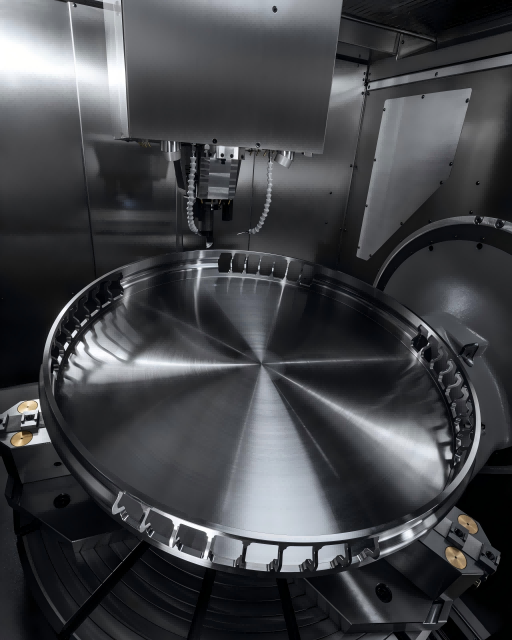

ଷ୍ଟେନଲେସ୍ ଷ୍ଟିଲ୍ ସାମଗ୍ରୀ ଅପେକ୍ଷାକୃତ କଠିନ, ତେବେ CNC ମେସିନିଂ କିପରି କରିବେ? CNC ମେସିନିଂ ଷ୍ଟେନଲେସ୍ ଷ୍ଟିଲ୍ ଅଂଶଗୁଡ଼ିକ ଏକ ସାଧାରଣ ଉତ୍ପାଦନ ପ୍ରକ୍ରିୟା, ନିମ୍ନଲିଖିତ ଏହାର ପ୍ରାସଙ୍ଗିକ ବିଶ୍ଳେଷଣ:

ପ୍ରକ୍ରିୟାକରଣ ବୈଶିଷ୍ଟ୍ୟଗୁଡ଼ିକ

• ଉଚ୍ଚ ଶକ୍ତି ଏବଂ କଠିନତା: ଷ୍ଟେନଲେସ୍ ଷ୍ଟିଲ୍ ସାମଗ୍ରୀରେ ଉଚ୍ଚ ଶକ୍ତି ଏବଂ କଠିନତା ଥାଏ, ପ୍ରକ୍ରିୟାକରଣ ପାଇଁ ଅଧିକ କଟିଂ ବଳ ଏବଂ ଶକ୍ତି ଆବଶ୍ୟକ ହୁଏ, ଏବଂ ଉପକରଣର ପରିଧାନ ମଧ୍ୟ ଅଧିକ ଥାଏ।

• କଠିନତା ଏବଂ ସାନ୍ଦ୍ରତା: ଷ୍ଟେନଲେସ୍ ଷ୍ଟିଲର କଠିନତା ଭଲ, ଏବଂ କାଟିବା ସମୟରେ ଚିପ୍ ସଂଗ୍ରହ କରିବା ସହଜ, ଯାହା ପ୍ରକ୍ରିୟାକରଣ ପୃଷ୍ଠର ଗୁଣବତ୍ତାକୁ ପ୍ରଭାବିତ କରେ, ଏବଂ ଏହାର ଏକ ନିର୍ଦ୍ଦିଷ୍ଟ ସାନ୍ଦ୍ରତା ମଧ୍ୟ ଅଛି, ଯାହା ଦ୍ୱାରା ଚିପ୍ସ ଉପକରଣ ଚାରିପାଖରେ ଗୁଡ଼ାଇ ହେବା ସହଜ।

• ଖରାପ ତାପଜ ପରିବାହିତା: ଏହାର ତାପଜ ପରିବାହିତା କମ୍, ଏବଂ ପ୍ରକ୍ରିୟାକରଣ ସମୟରେ ଉତ୍ପନ୍ନ ହେଉଥିବା ଉତ୍ତାପକୁ ବିଲୋପ କରିବା ସହଜ ନୁହେଁ, ଯାହା ଉପକରଣ ଘଷା ଏବଂ ଅଂଶ ବିକୃତି ବୃଦ୍ଧି କରିବା ସହଜ।

ପ୍ରକ୍ରିୟାକରଣ ପ୍ରଯୁକ୍ତିବିଦ୍ୟା

• ଉପକରଣ ଚୟନ: ଉଚ୍ଚ କଠୋରତା, ଭଲ ପରିଧାନ ପ୍ରତିରୋଧ ଏବଂ ଦୃଢ଼ ଉତ୍ତାପ ପ୍ରତିରୋଧ ସହିତ ଉପକରଣ ସାମଗ୍ରୀ ଚୟନ କରାଯିବା ଉଚିତ, ଯେପରିକି ସିମେଣ୍ଟେଡ୍ କାର୍ବାଇଡ୍ ଉପକରଣ, ଆବୃତ ଉପକରଣ, ଇତ୍ୟାଦି। ଜଟିଳ ଆକୃତିର ଅଂଶ ପାଇଁ, ମେସିନିଂ ପାଇଁ ବଲ୍ ଏଣ୍ଡ ମିଲିଂ କଟର ବ୍ୟବହାର କରାଯାଇପାରିବ।

• କଟିଂ ପାରାମିଟର: ଯୁକ୍ତିଯୁକ୍ତ କଟିଂ ପାରାମିଟର ମେସିନିଂ ଦକ୍ଷତା ଏବଂ ଗୁଣବତ୍ତା ଉନ୍ନତ କରିବାରେ ସାହାଯ୍ୟ କରେ। ଷ୍ଟେନଲେସ୍ ଷ୍ଟିଲ୍ ସାମଗ୍ରୀର ଗମ୍ଭୀର କଠିନତା ଯୋଗୁଁ, କଟିଂ ଗଭୀରତା ଅତ୍ୟଧିକ ବଡ଼ ହେବା ଉଚିତ୍ ନୁହେଁ, ସାଧାରଣତଃ 0.5-2mm ମଧ୍ୟରେ। ଅତ୍ୟଧିକ ଫିଡ୍ ପରିମାଣକୁ ଏଡାଇବା ପାଇଁ ଫିଡ୍ ପରିମାଣ ମଧ୍ୟମ ହେବା ଉଚିତ ଯାହା ଉପକରଣ ଘଷା ବୃଦ୍ଧି କରେ ଏବଂ ଅଂଶଗୁଡ଼ିକର ପୃଷ୍ଠ ଗୁଣବତ୍ତା ହ୍ରାସ କରେ। କଟିଂ ଗତି ସାଧାରଣତଃ ସାଧାରଣ କାର୍ବନ ଷ୍ଟିଲ୍ ତୁଳନାରେ କମ୍ ଥାଏ ଯାହା ଉପକରଣ ଘଷା ହ୍ରାସ କରେ।

• ଶୀତଳୀକରଣ ଲୁବ୍ରିକେସନ୍: ଷ୍ଟେନଲେସ୍ ଷ୍ଟିଲ୍ ଅଂଶଗୁଡ଼ିକୁ ପ୍ରକ୍ରିୟାକରଣ କରିବା ସମୟରେ, କଟିଂ ତାପମାତ୍ରା ହ୍ରାସ କରିବା, ଉପକରଣ ଘଷା ହ୍ରାସ କରିବା ଏବଂ ମେସିନ୍ ହୋଇଥିବା ପୃଷ୍ଠର ଗୁଣବତ୍ତା ଉନ୍ନତ କରିବା ପାଇଁ ଥଣ୍ଡା ଲୁବ୍ରିକେସନ୍ ପାଇଁ ପ୍ରଚୁର ପରିମାଣର କଟିଂ ତରଳ ବ୍ୟବହାର କରିବା ଆବଶ୍ୟକ। ଭଲ ଥଣ୍ଡା ଏବଂ ଲୁବ୍ରିକେଟିଂ ଗୁଣ ସହିତ କଟିଂ ତରଳ ଚୟନ କରାଯାଇପାରିବ, ଯେପରିକି ଏମଲ୍ସନ୍, ସିନ୍ଥେଟିକ୍ କଟିଂ ତରଳ, ଇତ୍ୟାଦି।

ପ୍ରୋଗ୍ରାମିଂ ଜରୁରୀ ଜିନିଷଗୁଡ଼ିକ

• ଉପକରଣ ପଥ ଯୋଜନା: ଅଂଶର ଆକୃତି ଏବଂ ପ୍ରକ୍ରିୟାକରଣ ଆବଶ୍ୟକତା ଅନୁସାରେ, ଉପକରଣ ପଥର ଯୁକ୍ତିଯୁକ୍ତ ଯୋଜନା, ଉପକରଣର ଖାଲି ଷ୍ଟ୍ରୋକ୍ ଏବଂ ବାରମ୍ବାର ପରିବର୍ତ୍ତନକୁ ହ୍ରାସ କରିବା, ପ୍ରକ୍ରିୟାକରଣ ଦକ୍ଷତାକୁ ଉନ୍ନତ କରିବା। ଜଟିଳ ଆକୃତି ଥିବା ଅଂଶ ପାଇଁ, ପ୍ରକ୍ରିୟାକରଣ ସଠିକତା ଏବଂ ପୃଷ୍ଠ ଗୁଣବତ୍ତା ଉନ୍ନତ କରିବା ପାଇଁ ବହୁ-ଅକ୍ଷ ଲିଙ୍କେଜ୍ ପ୍ରକ୍ରିୟାକରଣ ପ୍ରଯୁକ୍ତିବିଦ୍ୟା ବ୍ୟବହାର କରାଯାଇପାରିବ।

• କ୍ଷତିପୂରଣ ସେଟିଂ: ଷ୍ଟେନଲେସ୍ ଷ୍ଟିଲ୍ ସାମଗ୍ରୀର ବଡ଼ ପ୍ରକ୍ରିୟାକରଣ ବିକୃତି ହେତୁ, ଅଂଶଗୁଡ଼ିକର ପରିମାଣ ସଠିକତା ସୁନିଶ୍ଚିତ କରିବା ପାଇଁ ପ୍ରୋଗ୍ରାମିଂ ସମୟରେ ଉପଯୁକ୍ତ ଉପକରଣ ବ୍ୟାସାର୍ଦ୍ଧ କ୍ଷତିପୂରଣ ଏବଂ ଲମ୍ବ କ୍ଷତିପୂରଣ ସେଟ୍ କରିବାକୁ ପଡିବ।

ଗୁଣବତ୍ତା ନିୟନ୍ତ୍ରଣ

• ଡାଇମେନ୍ସନାଲ ସଠିକତା ନିୟନ୍ତ୍ରଣ: ମେସିନିଂ ପ୍ରକ୍ରିୟା ସମୟରେ, ଅଂଶଗୁଡ଼ିକର ପରିମାଣ ନିୟମିତ ଭାବରେ ମାପ କରାଯିବା ଉଚିତ, ଏବଂ ଅଂଶଗୁଡ଼ିକର ଡାଇମେନ୍ସନାଲ ସଠିକତା ଆବଶ୍ୟକତା ପୂରଣ କରିବା ପାଇଁ ପ୍ରକ୍ରିୟାକରଣ ପାରାମିଟର ଏବଂ ଉପକରଣ କ୍ଷତିପୂରଣ ସମୟ ମଧ୍ୟରେ ସଜାଡ଼ିବା ଉଚିତ।

• ପୃଷ୍ଠ ଗୁଣବତ୍ତା ନିୟନ୍ତ୍ରଣ: ଉପକରଣଗୁଡ଼ିକର ଯୁକ୍ତିଯୁକ୍ତ ଚୟନ, କଟିଂ ପାରାମିଟର ଏବଂ କଟିଂ ତରଳ ପଦାର୍ଥ, ଏବଂ ଉପକରଣ ପଥଗୁଡ଼ିକର ଅପ୍ଟିମାଇଜେସନ୍ ଏବଂ ଅନ୍ୟାନ୍ୟ ପଦକ୍ଷେପ ମାଧ୍ୟମରେ, ଅଂଶଗୁଡ଼ିକର ପୃଷ୍ଠ ଗୁଣବତ୍ତା ଉନ୍ନତ କରାଯାଏ, ପୃଷ୍ଠର ଖରଫତା ଏବଂ ଗଦା ସୃଷ୍ଟି ହ୍ରାସ କରାଯାଏ।

• ଚାପମୁକ୍ତି: ଷ୍ଟେନଲେସ୍ ଷ୍ଟିଲ୍ ଅଂଶଗୁଡ଼ିକର ପ୍ରକ୍ରିୟାକରଣ ପରେ ଅବଶିଷ୍ଟ ଚାପ ରହିପାରେ, ଯାହା ଫଳରେ ଅଂଶଗୁଡ଼ିକର ବିକୃତି କିମ୍ବା ପରିମାଣିକ ଅସ୍ଥିରତା ସୃଷ୍ଟି ହୁଏ। ଅବଶିଷ୍ଟ ଚାପକୁ ଉତ୍ତାପ ଚିକିତ୍ସା, କମ୍ପନ ବୟସ ଏବଂ ଅନ୍ୟାନ୍ୟ ପଦ୍ଧତି ଦ୍ୱାରା ଦୂର କରାଯାଇପାରିବ।

ପୋଷ୍ଟ ସମୟ: ଡିସେମ୍ବର-୧୩-୨୦୨୪